TK-GCMR Refinería de Gas Concentrado a Diésel-Keroseno-LPG-Gasolina

TechnoKontrol - Refinería estratégica semi-móvil de gas concentrado a diésel y productos derivados

Características de la TK-GCMR

TK-GCMR es una refinería diseñada para producir 25.000 BPD de productos derivados de gas condensado.

El diseño se basa en la tecnología industrial probada y en conformidad con las normas aceptadas internacionalmente, los códigos y estándares, así como la normativa europea medioambiental.

TK-GCMR está equipado con el sistema de las refinerías modernas de información y puesta en marcha integrado de vigilancia y control de procesos y el rendimiento de la planta.

TK-GCMR es una refinería con un concepto amplio ya que incluye tanto las unidades de diversos procesos como la destilación atmosférica, refinador y reformador. (Por lo tanto, es importante distinguir nuestra TK-GCMR montada de otras plantas simples de relleno que normalmente se ejecutan con petróleo crudo.

Las refenirias TK-TECHNOKONTROL-TK-GCMR

- Están totalmente protegidas con Techonokontrol, donde además de no explotar, la seguridad que tendrán los tanques con Technokontrol, válvulas de descarga rápidas…Serán las más seguras a nivel mundial.

- Con unas mínimas emisiones de contaminación, instaladas en las chimeneas Technokontrol Chimney filters, harán reducir la contaminación al mínimo o prácticamente hasta cero.

- Con unas placas solares especiales de alto rendimiento y el uso interno de gas, harán que la planta sea totalmente autosuficiente tanto a nivel de energía eléctrica como de agua mediante depuradores si fuese requerido.

El hecho de montar plantas más pequeñas y no una megaplanta con la misma capacidad de producción, las mismas características es también es por un tema estratégico:

- Se gana en rapidez de montajes móviles, ya que son plantas móviles, con lo que si algún día hacen falta su traslado se podría hacer sin problema.

- Tienen una viabilidad más elevada porque al funcionar independientemente como mínimo siempre habrán dos plantas funcionando por cuestiones de mantenimiento

- Se pueden ubicar juntas o separadas en función donde interese estratégicamente.

La capacidad de producción de una de las plantas que proponemos es:

25.000 barriles al día.

| Gas condensado |

LPG t/año |

Gasolina t/año |

Keroseno t/año |

Diesel t/año |

Fuel Oil t/año |

| 100 % | 28.125 | 487.500 | 121.875 | 225.000 | 62.500 |

Dependerá del análisis final del gas

Explicación del proceso de montaje de la refinería de gas concentrado a diesel, gasolina, keroseno… que proponemos.

Ejemplo de aplicación y asignación de la refinería de gas TK-GCMR

Gas condensado es un típico subproducto de gas y de producción de petróleo. En el campo de gas se genera en el proceso de secado de gas. En el campo petrolero forma parte del gas asociado y se quema en su mayoría.

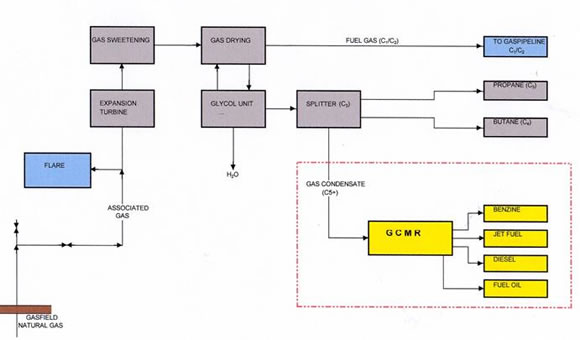

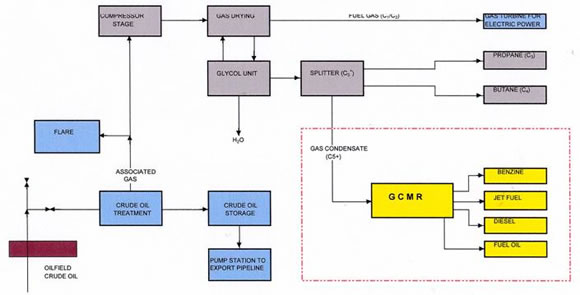

En lugar de ser quemado, el gas condensado puede ser utilizado para producir productos de valor por la alimentación de la refinería a TK-GCMR. Los diagramas de bloque demuestran como TK-GCMR normalmente podrían integrarse en las instalaciones de campo de gas (ATT01) o las instalaciones del yacimiento de petróleo (ATT02).

Argumentos clave para TK-GCMR

Los argumentos clave para el concepto TK-GCMR son los siguientes:

(1) Su alto nivel de la autosuficiencia hace que TK-GCMR sea una fuente independiente de acceso a gasolina, jet fuel, diesel, fuel oil y electricidad, incluso para los pequeños,

mercados lejanos y subdesarrollados o los campos de petróleo y productores de gas.

(2) Los módulos pre-ensamblados y pre-prueba del resultado TK-GCMR permiten realizar el transporte, montaje y puesta en marcha en poco tiempo, en comparación con las refinerías convencionales.

(3) Debido al concepto de paquete modular, TK-GCMR pueden ser movidas de lugar si es necesario a nuevos lugares alternativos o fuentes de materias primas. Por la mismas razones su fácil funcionamiento y fácil adaptación es excelente como planta piloto para realizar pruebas y / o con fines de formación.

(4) El sistema de refino integrado ayuda a optimizar la eficiencia operativa de la planta y para maximizar el margen de negocio.

(5) Debido al acceso a una materia prima nacional – el gas concentrado en vez del petróleo crudo -CMR proporciona productos más rentables, fácil venta y de alta calidad que exceden los estándares internacionales de calidad Europea, así como Estados Unidos y América.

Su amortización es mucho más rápida que los proyectos comparables de refinerías de crudo de petróleo de la producción y la dependencia de refinerías de refino de crudo.

Esquema:

Asignación para TK-GCMR dentro de las instalaciones en el gasfield

Equipo principal

La planta se suministra con todas las unidades necesarias y para poderse poner en funcionamiento.

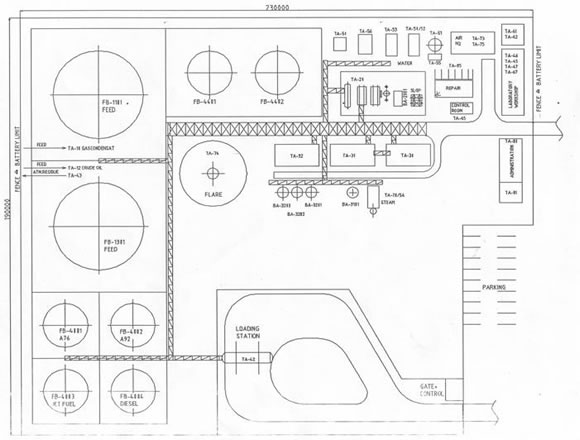

El área requerida para la planta es de alrededor de 43.000m ².

El equipo es el siguiente:

- TK Tankfarm para el gascondensate (reserva de 7 días)

- La unidad TK de desalinización

- La destilación atmosférica

- La disulfurización de gasolina

- La gasolina divisor

- La unidad reformista

- TK Tankfarm de productos finales (reserva para 3 días)

Exteriores de la planta productiva:

- El agua de la planta de procesamiento

- Vapor unidad productora

- El control y la presión del aire

- Pendiente del sistema

- Llamarada unidad

- Electricidad suministro

- Tankfarm para los productos intermedios (reserva de 3 días)

- Talleres de reparación

- Las piezas de repuesto paquete

- Tuberías e instrumentación

- Laboratorio

- El proceso de sala de control

- Administración y sala de estar del personal de

- Equipo para combatir incendios

- Technokontrol Safety Systems en todos los depósitos o instalaciones necesarias.

Instalación y puesta en operación

Nuestros sistemas de montaje son muy eficaces y podemos construir refinerías en unos plazos muy cortos pudiendo ser inferiores al año si la logística y ubicación es favorable. Si se dispone de unos medios nacionales o que podamos trasladar nuestros equipos de logística podemos ser muy efectivos y reducir los plazos de entrega a los mínimos.

La puesta en operación se lleva a cabo en dos etapas:

- La primera capacitación de personal y funcionamiento en parada.

- El segundo paso puesta en funcionamiento.

La Sala de Control de Procesos se suministra en envases, el pleno funcionamiento, por lo que la capacitación del personal de operación ya se puede comenzar en paralelo a la instalación. La puesta en operación por lo tanto, será de sólo 3 meses en el momento que la refinería está ubicada y emplazada.

Los productos elaborados y de calidad

| Gasolina | Gasolina normal | A-76 |

| Gasolina super | A-93 |

| Gasolina | Sulphur content | <0,2% (Mass.) |

| H2S- content | not tracable | |

| Free water | no | |

| Spec. Gravity (20°C) | <820 kg/m³ | |

| Ignition point | > 40°C | |

| Poor point | < -35°C | |

| Cloud point | < -25°C | |

| Mech. impurities | none |

| Diesel | ||

| Gen.charakter. | Sulphur content | <0,2 % (Mass.) |

| H2S-content | not evident | |

| Free water | none | |

| Mech. Impurities | none | |

| Foll. ASTM-D86 | 95% of boil.analysis | < 340° C |

| Marketing char. | Summer diesel | Winter diesel |

| Density (20°C) | < 850 kg/m³ | < 840 kg/m³ |

| Ignition point | < 40°C | < 40° C |

| Poor point | < -10°C | < -35°C |

| Cloud point | < -5°C | < -25°C |

Descripción Planta

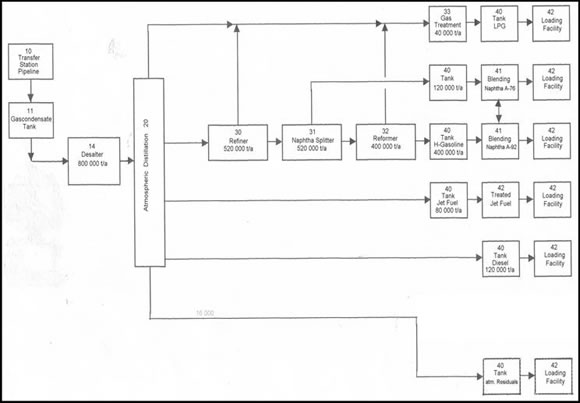

Diagrama / Refinador – Reformer

Lay Out

Emisiones y Efluentes

Aguas Residuales

Las aguas residuales serán tratadas mediante tres cuencas de hormigón. Después de las cuencas el agua se introduce en otra cuenca de drenaje.

El contenido en el agua es:

- Aceite de <10 mg / l

- Sal <10 ppm

- Los lodos procedentes de las cuencas de limpieza 1 x / año.

Gases de combustión

Los hornos de proceso son alimentados con gas de refinería de residuos. Los quemadores están diseñados de manera, que con los niveles de emisión que se enumeran a continuación se logrará.

| g / m³ Gases de combustión | |

| Contenido deCO | < 170 |

| NOx | < 250 |

| Contenido de SO2 | < 200 |

| Polvo | < 50 |

La inversión total

El costo total de la inversión en infraestructura se calculó sobre la base de la inversión requerida en la planta de refinación y la infraestructura necesaria para garantizar el suministro de materia prima para la operación del negocio y en un pack adicional el alojamiento del personal.

Diseño, fabricación e instalación de la planta.

Puesta en operación, ejecución de prueba, capacitación de personal local y el apoyo de la operación durante un determinado período.

Sobre la base de un contrato de suministro celebrado con nosotros, basándose en el proceso de TK CONSULTING que engloba el diseño, la fabricación, pruebas, entrega e instalación en el sitio del cliente, llave en mano lista para funcionar.

Dentro de este contrato de suministro, un equipo de supervisión se hará cargo de la capacitación del personal local, puesta en marcha de la planta y ayuda a la operativa de la planta por el período que se acuerden.

Distribución típica de la Refinería de gas condensado (TK-GCMR)

- Producción de gas

- Producción de petróleo

En lugar de ser quemado, el gas condensado podría ser utilizado para productos valiosos, los productos de refinería por la alimentación a TK-GCMR.

Los diagramas de bloques siguientes se muestra cómo TK-GCMR normalmente se podrían integrar a:

- Instalaciones de gasfield

- Instalaciones petroleras.

Características:

Vista de una TK-GCMR

La TK-GCMR incluye unidades de diversos procesos como:

- Destilación atmosférica

- Afinador

- Reformador

TK-GCMR está equipada con modernos equipos y un sistema integrado de información para el monitoreo y control de proceso y el rendimiento de la planta.

Está diseñado para optimizar la salida de principalmente

- diesel

- gasolina

- combustible de aviación,

- otros derivados...

TK-Refinery Technology Según los estándares internacionales:

TK-GCMR se puede instalar con autosuficiencia de suministro de energía

Plazos

El plazo de entrega estará basado sobre todo en función de la forma de pago y los sistemas de transporte que se hagan servir, estará acabada antes. Pudiendo llegar a ser desde los 18-24 meses según tamaño o lugar de establecimiento.

Valor añadido

Technokontrol consigue realizar sus proyectos y entregas dentro de los plazos contractuales por poseer acceso a los medios más rápidos de transporte de maquinaria y de instalaciones. Tras haber aprobado un proyecto por el cliente, lo más importante es la calidad y velocidad de entrega de la instalación.

Technokontrol establece en todos sus contratos plazos de entrega con cláusulas de penalización para asegurar a nuestros clientes de nuestra seguridad, profesionalismo en realizar las entregas lo antes posible, para agilizar la instalación y operatividad de las plantas en cuestión.

Podemos asegurar que el plazo máximo de una de nuestras refinerías no pasará de los 2 años desde la firma del contrato y puesta en marcha de la financiación, y sabiendo que la capacidad productiva y logística está ya asumida, podemos reducir los plazos de segundas o terceras instalaciones en menos tiempo posible en todo momento la instalación de las refinerías en el plazo acordado.

Puntos clave de Technokontrol, frente a cualquier otro posible competidor

- Seguridad exclusiva para los empleados y de los bienes en las refinerías y pipelines.

- Refinerías que no pueden explotar por causas operativas. Inversión segura a largo plazo y reparaciones en plazos mínimos por accidentes. Una explosión en una refinería normal puede suponer la reposición parcial o completa que puede llegar a durar varios años y supone volver a invertir económicamente en su reparación o reemplazamiento.

- Tecnología de alta producción y de calidad de producción igual o superior de USA-EU. Productos producidos que supera los parámetros de calidad del mercado de EU y USA.

- Llave en mano y supervisión del proyecto hasta los 5 años. Paquetes completos llave en mano y la mejor supervisión y formación para conseguir la independencia operativa y know how para el cliente

- Total independencia técnica, comercial, formación y productiva el cliente de sus competidores y socios presentes. No compartiremos ni productos ni servicios con la competencia para conseguir que el cliente sea único con estos proyectos.

- Total confidencialidad de operaciones y no pertenecemos de manera directa o indirecta a ninguna empresa competidora en el país o continente. No tener intereses económicos o políticos con empresas del sector el cual se podría beneficiarse de cualquier mejora técnica- seguridad o de indecencias o retrasos por razones productivos comerciales.

- Son refinerías trasladables físicamente por cualquier motivo. Si hubiera necesidad por falta de viabilidad del yacimiento o por razones estratégicas, estas refinerías son trasladables. Asegurando una inversión de largo plazo y adaptable a las condiciones del yacimiento, región productividad o por seguridad.

- Selección de productos producidos como se designe por el cliente pro razones de consumo nacional, o por razones comerciales o estratégicas.

- Refinerías fácilmente ampliables o unificadas para incrementar producción. Posibilidad de unificar refinerías para aprovecharse de las sinergias y en especial del personal técnico, trabajadores, infraestructuras ya establecidas consiguiendo mayor producción en el plazo más breve para amortizar la nueva inversión.

- Construcción y puesta en marcha en menos tiempo que cualquier otro competidor. Plazos inferiores a los 24 meses de media y posibilidad de conseguir plena operativa en un plazo de 12-18 meses adelantado a cualquier otro competidor.

- Medioambiente. Sistemas de filtros exclusivos de la refinería para la reducción de partículas contaminantes a niveles inferiores o nulos para cumplir cualquier normativa internacional por los sistemas de filtros exclusivos Technokontrol e incluso la posibilidad de reciclar estas partículas.

- Producción de productos y derivados según necesidad comercial o necesidad de poder satisfacer el mercado interno además exportar a nuevos mercados para conseguir mayor independencia.

- Comercialización de toda la producción de toda la producción para nuevos mercados internacionales. Apertura comercial a nivel global para conseguir mejores precios por los productos en nuevos mercados internacionales con los excedentes de la producción.

Technokontrol Refinería Estratégica Móvil

- Abrir Technokontrol Refinería Estratégica Móvil (TK-CGRM). (Spanish)

- Open Gas Condensate Technokontrol Refinery (TK-CGRM). (English)

Technokontrol Certificados y Alianzas Estratégicas

Technokontrol fabrica, diseña, investiga y aplica toda su tecnología bajo todas las normativas internaciones de seguridad, prevención de accidentes y de calidad que se tengan que aplicar según el sector o aplicación.

Para ofrecer todas las garantías a nuestros clientes tenemos los siguientes reports:

TechnoKontrol es miembro de la NFPA

Los productos de TechnoKontrol se rigen por las normas de ATEX

(Directiva Europea de Seguridad Antiexplosiva)

Los productos y servicios de TechnoKontrol están asegurados por

Certificados

This page is available in English.

Current Projects

Eye of Osiris

Eye of Osiris National Security Food Production Plant

Ojo de Osiris

Ojo de Pachamama

TK Refinery (Spanish)

TK Refinery (English)

TK RF5000 Generator (Spanish)

TK Emergency/Social Housing (English)

TK Housing (Spanish)

TechnoKontrol Wikipedia

TechnoKontrol: 1st in Spain for own Technology patents 2013 & 2014

- Ministerio de Industria Turismo y Comercio-OEPM

Technokontrol, the number 1 corporation in Spain filing for its own technology patents, trademarks and utility patents (SPA) - OEPM 2013 The year in numbers (SPA)

TechnoKontrol has been fully verified and certified by Bureau Veritas

Certificates

- ISO 9001 - ES108784-1

- ISO 14001 - ES108782-1

- ISO 45001 - ES108783-1

- ISO 4126

- ISO 28000

- ISO 37000

NFPA-National Fire Protection Association

NFPA-Asociación Nacional de Protección contra el fuego

TechnoKontrol is a member of the NFPA

NFPA 69: Standard on Explosion Prevention Systems, 2016 Edition

Prevent deflagration explosions due to combustible dust particles, gases or vapors with NFPA 69. Combustible dust, gases and vapors produced in industrial settings can pose a significant safety hazard.NFPA 69: Standard on Explosion Prevention Systems offers definitive guidance on explosion protection and prevention systems.

ATEX - European Antiexplosive Safety Directives

- ATEX Guide: Protection in explosive atmospheres

- ATEX-EU/HAZLOZ-USA/NFPA-USA/DSEAR-UK/Explosion Directives TechnoKontrol Additional Anti-Explosion Data

- ATEX Directive in EU Directives

Dangerous Substances and Explosive Atmospheres Regulations - United Kingdom/ATEX

United Nations Economic Commission for Europe - UNECE - TechnoKontrol

- TechnoKontrol information for the UNECE BLEVE working group

Proposal transmitted by the governments of Spain and France

The European Parliament and The Council

Technokontrol's Products & Services are insured by

TK-Global Engineering - Where efficiency and reliability become a reality

Video explosions

- Saudi Arabia Fuel Tanker Explosion

- Fuel Tanker Explosion Aftermath

- Mexico Truck Gas Tanker Explosion

- LP Gas Storage Station

- LP Gas Facility

- China Fuel Tanker Motorway Explosion

- PDVSA Refinery Explosion

- City Block Gas Explosion - South Korea

- Chemical Road Tanker Explosion Motorway

- Fuel Tanker Explosion Saudi Arabia